Der bereits mehrfach angekündigte und immer wieder verschobene Battery Day sollte nun endgültig am 22. September 2020 stattfinden und genau 11 Tage vorher, am 11. September verfasste CEO Elon Musk die Ankündigung, dass man die Enthüllung vieler aufregender Dinge erwarten könne.

Erwartet wurde daher nicht nur die Präsentation von Möglichkeiten zur Skalierung der Fertigung von Batteriezellen sowie Optimierungen bei der Chemie und beim Preis, sondern auch die Vorstellung neuer Produkte, wie etwa die bereits Ende letzten Jahres auf dem Nürburgring getesteten Plaid-Antriebe des Model S.

Bedarf an Batterien

Tesla sieht für die Zukunft einen weltweiten, jährlichen Bedarf an wiederaufladbaren Batteriezellen in der Größenordnung von 10 Terawattstunden für den gesamten Mobilitätssektor (das entspricht 100 Millionen der großen Model-S-Akkus) sowie 10 Terawattstunden im Bereich der eneuerbaren Energien, also vorwiegend für Stromspeicher. Da Tesla selbst den Eigenbedarf weder kurz- noch mittelfristig durch eigene Produktion decken können wird, bleiben die Kooperationen mit Panasonic, LG, CATL und anderen Zellherstellern weiterhin bestehen.

Skalierbarkeit und Kosten

Bei der aktuellen Produktion von Batteriezellen sieht Elon Musk zwei Probleme, nämlich die Skalierbarkeit der Produktion und die Kosten pro Zelle. Würde man den prognostizierten Gesamtbedarf von 20 Terawattstunden an Batteriezellen in traditioneller Art und Weise herstellen, dann wären dafür 135 voll ausgebaute Gigafactories und 2,8 Millionen Arbeitskräfte in diesen Fabriken nötig. Selbst wenn dies finanzierbar wäre, ist das kein sinnvoller Weg zur Skalierung der zukünftigen Zellproduktion.

Die Motivation bei der Senkung der Zellkosten ist es ein günstiges Elektroauto zu produzieren, das einen gleichwertigen Verbrenner nicht nur bezüglich der Betriebskosten und der Gesamtkosten, sondern auch schon bei den reinen Anschaffungskosten schlägt. Tesla verspricht sich davon eine Beschleunigung der Mobilitätswende, da so für eine breitere Käuferschicht passende Elektrofahrzeuge zur Verfügung stünden.

Die Probleme bei der Skalierbarkeit und der Kosten pro Zelle, sind der Grund für die Tesla-Ingenieure gewesen, die Art und Weise wie Batteriezellen aufgebaut sind und produziert werden, komplett zu überdenken.

Fünf Wege zur Optimierung der Batterieherstellung

Der Plan zur Halbierung der Zellkosten umfasst fünf Themengebiete, die von Elon Musk und seinem für das Themengebiet verantwortlichen Mitarbeiter Drew Baglino, nacheinander vorgestellt und im Detail erläutert wurden.

Optimiertes Zelldesign

Die Akkupacks der ersten Tesla-Fahrzeuge hatten Batteriezellen mit einem Durchmesser von 18 mm und einer Länge von 65 mm, die sogenannten 1865(0)-Zellen. Diese wurden beim Model 3 durch etwas größere 2170-Zellen ersetzt, was Vorteile hat, da man mehr Zellchemie und weniger Gehäusematerial verbauen kann. Das Problem bei einer weiteren Vergrößerung der Zellen ist, dass die Elektronen dadurch weitere Wege zurücklegen müssen und somit die Abwärme zunimmt, was wiederum die Leistungsentnahme und auch das schnelle Wiederaufladen beschränkt.

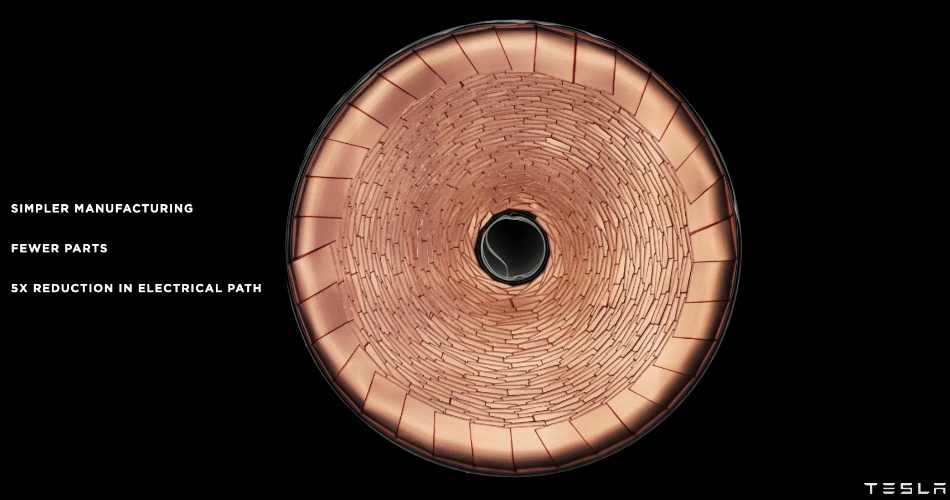

Bei einer klassischen Batteriezelle sind Anode, Separator und Kathode als lange Folien zu einer Rolle gewickelt, die dann in das Batteriegehäuse gesteckt werden. Dabei sind die stromleitenden Folien über Anschlussfähnchen mit dem Gehäusedeckel verbunden. Da an der Anode und Kathode nur jeweils ein Fähnchen befestigt ist, müssen die Elektronen teilweise sehr weite Wege auf der Folie zurücklegen, um über die Pole auf die andere Seite zu gelangen. Die Innovation von Tesla sind neue Batteriezellen ohne solcher Anschlussfähnchen („tabless“), wo die Folien von Anode und Kathode direkt mit den Zellkappen verbunden sind. Dadurch ist die Folie quasi durchgehend mit dem entsprechenden Pol verbunden und die Wege für die Elektronen um den Faktor 5 kleiner, was einen wesentlich größeren Formfaktor der Zelle erlaubt, ohne zu viel Abwärme zu erzeugen. Konkret hat sich Tesla für Zellen mit einem Durchmesser von 46 mm und einer Länge von 80 mm entschieden, den sogenannten 4680-Zellen, da diese einen guten Kompromiss zwischen Kosten und Energieinhalt darstellen.

In den neuen Zellen kann die fünffache Menge an Energie gespeichert werden, die Leistung wird versechsfacht und der Energieinhalt steigt im Verhältnis zum Gewicht immerhin um 16 Prozent, alles nur durch den neuen Formfaktor und das Tabless-Design. Die Kosten pro Kilowattstunde Kapazität des Akkupacks können dadurch um 14 Prozent reduziert werden.

Verbesserungen in der Zellproduktion

Nass-Prozess

Heutige Batteriezellen werden in der Regel in einem Nass-Prozess hergestellt, der aus folgenden Schritten besteht:

- Beim Mixing wird das Material für Anode und Kathode mit Additiven (z.B. Lösungsmittel für die Kathode) versehen und zu einer Paste vermischt

- Das Coating ist die Beschichtung der Folien für die Anode und Kathode mit dem entsprechenden Material

- Letztendlich wird beim Drying die Folie getrocknet und anschließend aufgerollt

- Die beschichtete Folie wird durch Komprimieren noch auf die gewünschte Dichte gebracht

- In einem nachgelagerten Schritt wird das Lösungsmittel wiederaufbereitet

Trocken-Prozess

Beim Trocken-Prozess hingegen ändert sich die Vorgehensweise radikal:

- Das Mixing fällt weg

- Beim Coating wird das trockene Material für Anode und Kathode direkt auf die Folien aufgebracht, ohne Additive

- Daher entfällt mit dem Drying auch die aufwändige und energieintensive Trocknung

- Der Prozess sieht eine Art und Weise der Folienbeschichtung vor, bei der auch das Komprimieren vollständig entfällt

- Da keine Lösungsmittel genutzt werden, müssen diese anschließend nicht in die Wiederaufbereitung

Der Trocken-Prozess benötigt um den Faktor 10 weniger Energieaufwand, ist durch den Verzicht auf Lösungsmittel umweltfreundlicher und hat um den Faktor 10 weniger Platzbedarf für die Produktion, was die Skalierbarkeit der Zellproduktion wesentlich verbessert.

Der Schritt vom Nass- zum Trocken-Prozess ist allerdings derart komplex, dass selbst die vierte Generation an Fertigungsmaschinen in Teslas Testproduktionsanlage noch keine zufriedenstellende Ausbeute erreicht.

Hier ist also noch nicht sicher geklärt, ob und wie schnell der Prozess in den Griff zu bekommen ist. Elon Musk gibt sich gewohnt optimistisch und glaubt, dass die siebte Generation des Verfahrens für die Massenproduktion gut genug sein wird. Da jede Generation ungefähr drei bis vier Monate Entwicklungszeit benötigt, ist also nicht vor 2022 mit einem Einsatz dieses Produktionsverfahren in der Breite zu rechnen.

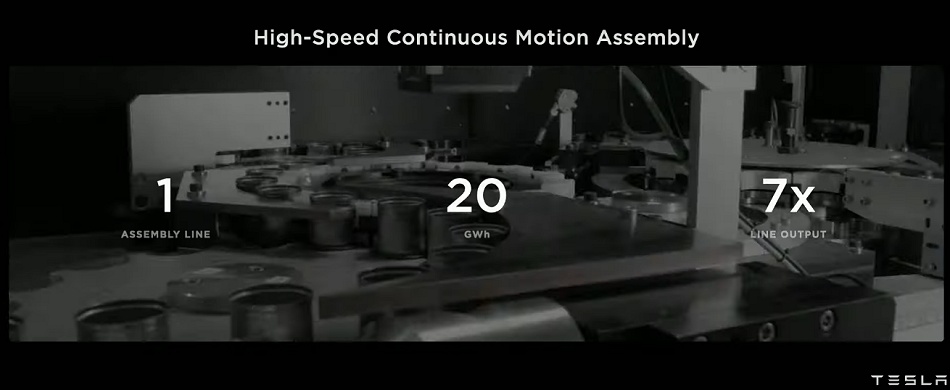

Durch weitere Optimierungen bei den Produktionslinien der Batteriezellen konnte Tesla Grohmann eine Beschleunigung des Durchsatzes auf die siebenfache Geschwindigkeit erreichen. Hier kann Tesla davon profitieren, dass die Maschinen einzig und alleine für diesen Zweck im eigenen Unternehmen hergestellt werden und somit keine Reibungsverluste durch Schnittstellen entstehen. Zudem konnte der letzte Schritt bei der Zellfertigung, das Aufladen und die Prüfung der einzelnen Zelle, durch die jahrelange Erfahrung und die Leistungselektronik aus dem Bereich der Akkupackherstellung, auf ein Fünftel der Kosten reduziert werden.

In Summe ergibt sich durch die Verbesserungen in der Zellproduktion eine Reduktion der Kosten pro Kilowattstunde Akkukapazität um 18 %.

Neues Anodenmaterial

Die bisher von Tesla genutzten Batteriezellen nutzen Graphit als Anodenmaterial. Theoretisch wäre Silizium das dafür besser geeignete Material, da es die neunfache Menge an Lithiumionen aufnehmen kann und noch dazu als Rohstoff besser verfügbar ist. Das Silizium dehnt sich nach Aufnahme der Lithiumionen allerdings um das vierfache Volumen aus, was es sehr bruchanfällig macht und somit nicht stabil genug für eine große Anzahl an Lade- und Entladezyklen. Dem konnte bisher nur durch sehr aufwändige Materialmixe oder Nanostrukturen entgegengewirkt werden, was aber wiederum die Kosten für die Anode in die Höhe treibt. Tesla beschichtet das Silizium-Rohmaterial mit einem Polymer, stellt eine elastische Strukturverbindung her und will mit einem speziellen Elektrodendesign das Problem der Ausdehnung bei gleichzeitig geringen Anodenkosten lösen.

Diese Innovation bringt weitere 5 % Kostenreduktion pro Kilowattstunde des Akkupacks.

Optimierung des Kathodenmaterial

Für die Stabilität der Kathoden heutiger Lithium-Ionen-Zellen ist der durch die Abbaubedingungen in manchen Ländern oft kritisierte Rohstoff Kobalt maßgeblich verantwortlich. Durch neuartige Beschichtungen und Dotierverfahren soll auch ohne Kobalt die nötige Stabilität innerhalb der Kathode erreicht werden. Mehr Details dazu wurden auf dem Battery Day leider nicht genannt. Zudem nutzt Tesla zukünftig, je nach Anwendungsfall, verschiedene Kathodenmaterialien. So hat ein Energiespeicher andere Anforderungen an Leistungsabgabe und Kapazität pro Volumeneinheit als ein Semi-Truck, wo etwa sehr viel Energie auf kleinem Raum gespeichert werden muss.

Da 35 % der Kosten bei der Kathode alleine im Fertigungsprozess anfallen, haben sich die Tesla-Ingenieure diesen Prozess genauer angesehen. Statt Metallsulfide aufwändig zu bearbeiten, um den notwendigen Reinheitsgrad zu erreichen, möchte Tesla direkt Metallpulver verarbeiten, das zu einem späteren Zeitpunkt auch direkt aus dem Recycling von Batteriezellen stammen wird.

Außerdem baut Tesla eine eigene Fertigungsanlage für Kathoden auf, die wiederum Material aus lokalen Minen nutzt, um die Transportwege zu verkürzen.

Zusammen mit Optimierungen beim Lithiumabbau und der zunehmenden Nutzung von Rohmaterial aus dem Recycling ergibt sich eine Kostenreduktion pro Kilowattstunde um weitere 12 %.

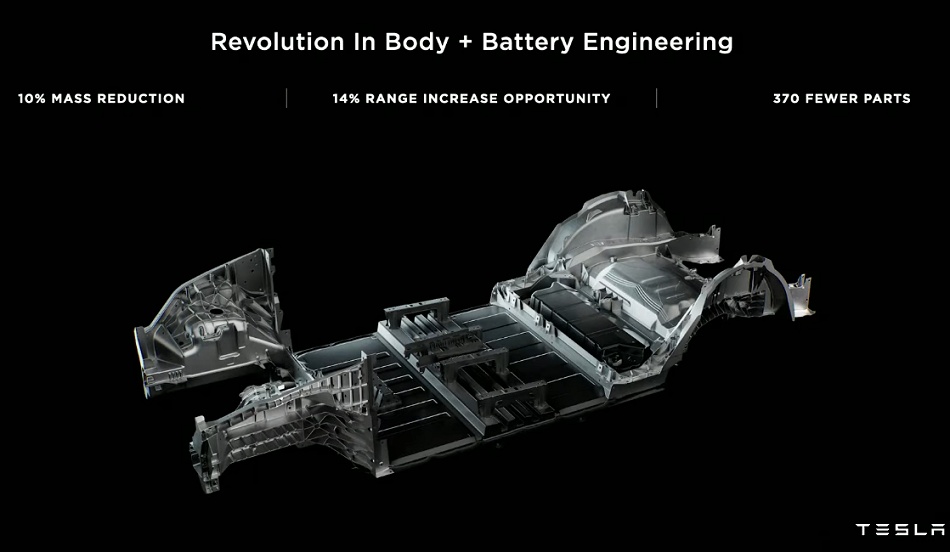

Integration in die Fahrzeugstruktur

Anstatt das Akkupack unten an die Karosserie zu schrauben, möchte Tesla zukünftig die Batteriezellen direkt in die Fahrzeugstruktur integrieren. Das wird durch die Produktion des vorderen und hinteren Teil der Karosserie aus einem einzigen Stück Aluminium ermöglicht. Um zu verhindern, dass das präzise gefertigte Werkstück durch Hitzebehandlung oder Beschichtung verformt wird, hat Tesla eine eigene Legierung entwickelt, die sich einerseits leicht verarbeiten lässt, aber trotzdem sehr stabil ist und dazu keiner Nachbehandlung bedarf. Durch die Integration der Zellen als Teil der Fahrzeugstruktur, spart Tesla viel Material, das sonst zur Stabilisierung der Karosserie notwendig wäre. Möglich macht dies ein Füllstoff, der zwischen die Zellen gegossen wird und nicht nur die Ausbreitung von Hitze bei Zerstörung einzelner Zellen verhindert, sondern auch durch die feste Verbindung der Stabilität der Karosserie dient. Das Endprodukt soll deutlich stabiler als eine klassische Fahrzeugkarosserie sein und dabei noch Material sparen.

Die durch diese Technologie erlangen Vorteile und die Ersparnisse bei Kosten und Platzbedarf führen zu einer weiteren Kostenreduktion pro Kilowattstunde um 7 %.

Zusammenfassung des Battery Day

In Summe ergeben die auf dem Battery Day vorgestellten Maßnahmen zur Optimierung der Produktion und die gezeigten Innovationen:

- eine Kostenreduktion um 56 % pro Kilowattstunde

- gleichzeitig eine Erhöhung der zu erzielenden Reichweite um 54 %

- und eine Ersparnis bei den Investitionen von 69 % pro Gigawattstunde Kapazität

Letzteres ist auch der Schlüssel, um die Skalierung in den avisierten Bereich der Terawattstunde hochzufahren, was wiederum ein Tesla-Modell ohne Komprisse zu einem Preis von 25.000 $ ermöglicht.

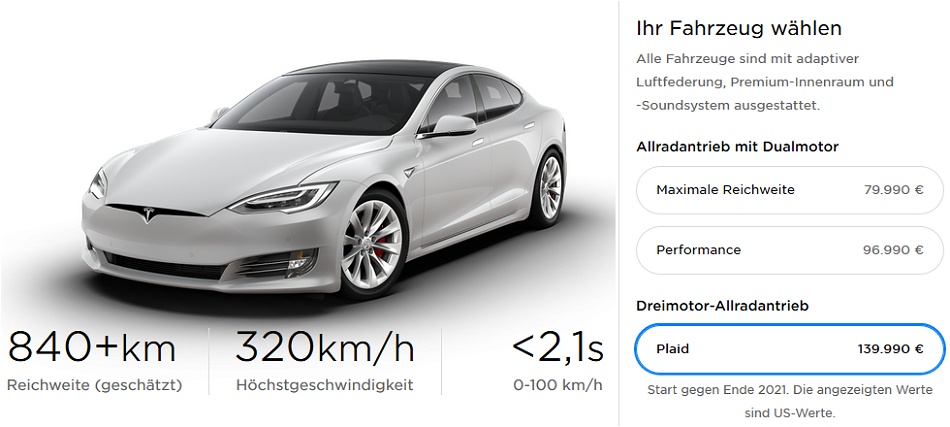

Model S mit Plaid Antrieb

Wie bereits erwartet, wurde im Anschluss an die Innovationen im Bereich der Batterieproduktion, auch noch das Model S mit Plaid Antrieb in Form eines kurzen Videos vorgestellt. Zwar kommt es erst Ende 2021 auf den Markt und damit etwas später als von vielen gehofft. Dafür kann es bereits jetzt vorbestellt werden und wartet mit fantastischen Leistungsdaten auf.

Beim Plaid-Antrieb verbaut Tesla drei Elektromotoren, um die geplanten Leistungsdaten erreichen zu können. Vermutlich ist der dritte Motor dann von der Drehzahl her auf die Beschleunigung über 100 km/h optimiert, um sich ein Zweiganggetriebe zu sparen. Und es ist davon auszugehen, dass bereits die neue Akkutechnologie verbaut ist, um die hohe Leistungsentnahme und die hohe Reichweite erzielen zu können. Dazu passt auch der – für viele Interessierte unerwartet späte – Zeitpunkt der ersten Auslieferungen ab Ende nächsten Jahres.

Fazit

Meiner Meinung nach hat Tesla beim Battery Day auf ganzer Linie abgeliefert. Es wurden etliche Innovationen im Bereich des Zelldesign und der Produktion vorgestellt, was den technologischen Vorsprung erahnen lässt. Und wie erwartet, wurde dann auch das Model S mit Plaid-Antrieb gezeigt. Manche haben gehofft, dass für das neue Model S noch weitere Veränderungen, insbesondere im Innenraum, angekündigt werden. Aber falls diese tatsächlich geplant sind, dann hebt sich Elon Musk die Vorstellung für einen Zeitpunkt auf, der näher an der tatsächlichen Auslieferung liegt.